光电检测传感器简单优化尝试

这次参赛的自动车上,转盘位置需要用到光电检测器,目的是使转盘偏转定位达到足够精度。

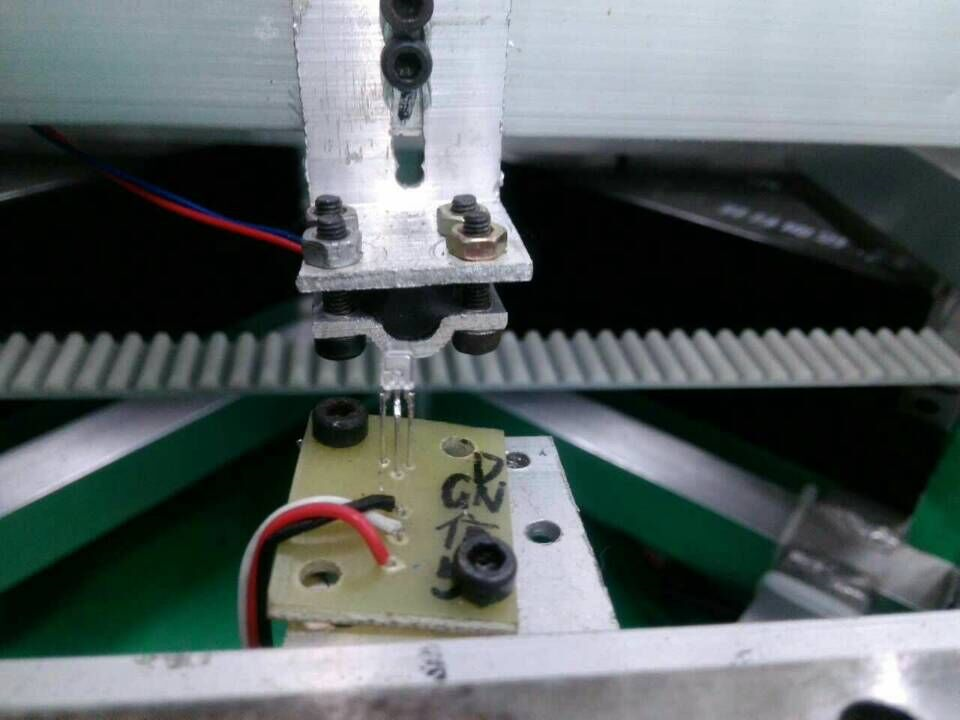

最初用的是买来的现成红外对射管,用热缩管将发射头和接收头包起来,再用尖刀或尖镊子各戳开一个极小的孔,以达到小角度发散、小角度范围接收目的,从而使红外信号尽可能沿一条细直线传输,提高检测精度。<见图1>

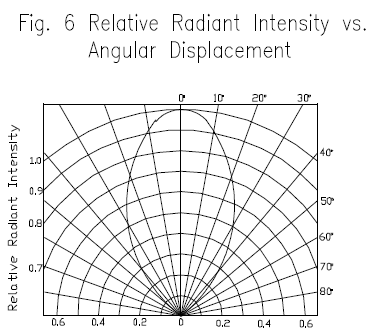

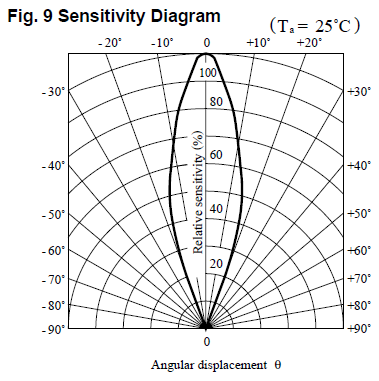

但是红外发射对管有一些不足,红外有一定的发散角,从而对信号接收产生一定的角度范围,传到接收头的信号强度也因此减弱,接收头感应精度不够、转盘无法精确定位。

我是被分配来解决这个问题的,干干学长帮我提出了两个方向——网上选购小发散角红外,或者自己设计电路,比如用光敏电阻作为感应器件替代接收头。所以我也是沿着两路来的。网上查阅资料发现红外发散角最小基本是在20度(我用的点激光照射,所以不存在此问题)。我们是需要更小角度的。另外,由于对射式红外传感相对安装使用更加灵活,我也就没有多考虑像黑盒子一类的反射式红外传感。<见图2>

用光敏电阻作简要测试时,考虑到1. 其响应速度不及红外对管;2. 对实验室的光敏电阻,用白炽灯光或自然光即可做控制光源,误动作问题是可能出现的; 3. 因光照强度引起的阻值变化再到电压电流的变化是连续的,不能像红外接收管给出的0,1信号那样理想;4. 温度系数、功率消耗问题也要考虑。(其实就是懒,没有深想如何处理这些问题— —)

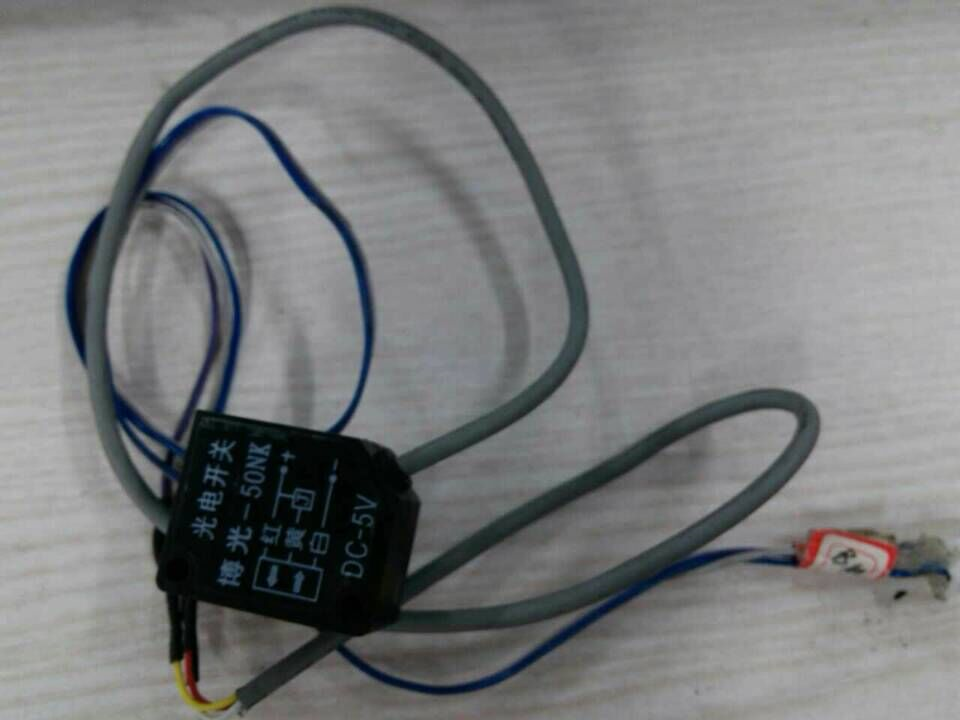

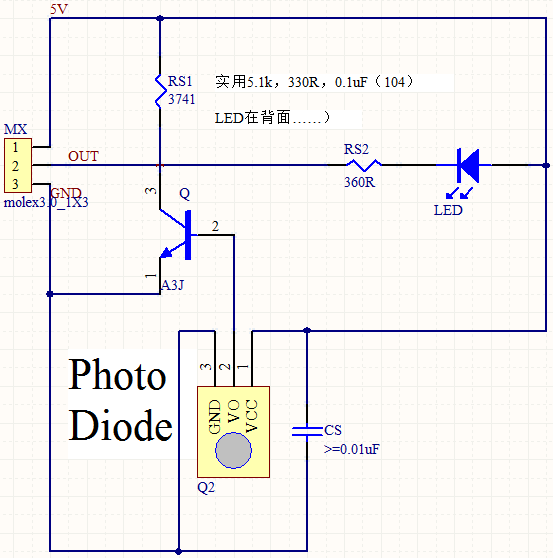

一次百度,我看到一款三脚红外接收头的简介里写道,“可接收激光照射”,然后有了个想法,既然红外发射信号强度不是很足,那就用激光作为信号传给接收头。碰巧实验室刚买了一款看上去略显高端的红外接收管(IS486)(据说还要五元)<见图3>,

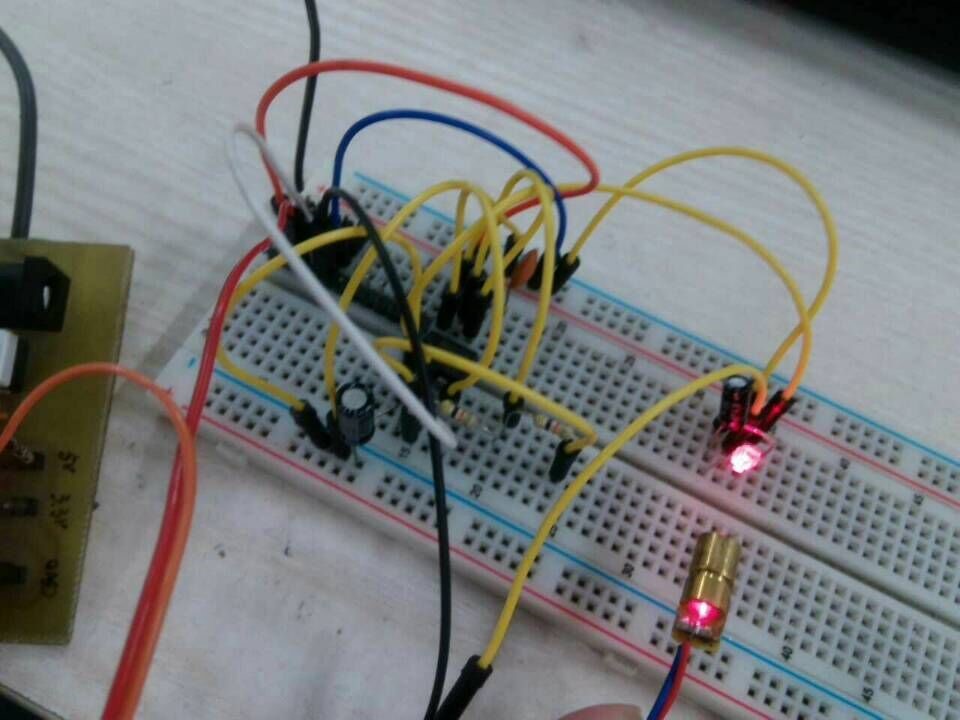

我就用面包板搭了一个简易接收电路,用激光头去照射它,发现可以用。未照射时OUT端为0电位,激光照射后OUT端电平为5V。<见图5>

激光相对红外发射管发出的信号强度要高,而且可以集中照射一点,所以我把IS486的接收电路板刷了出来,激光头+红外接收管电路,像是“激光–红外接收管”传感器。<见图6>

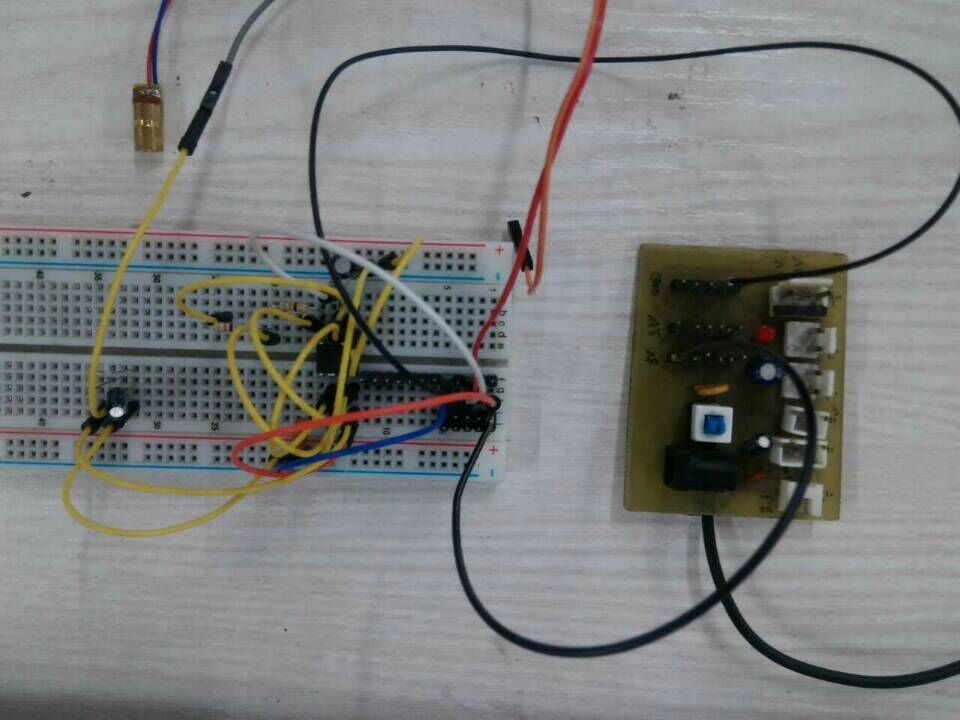

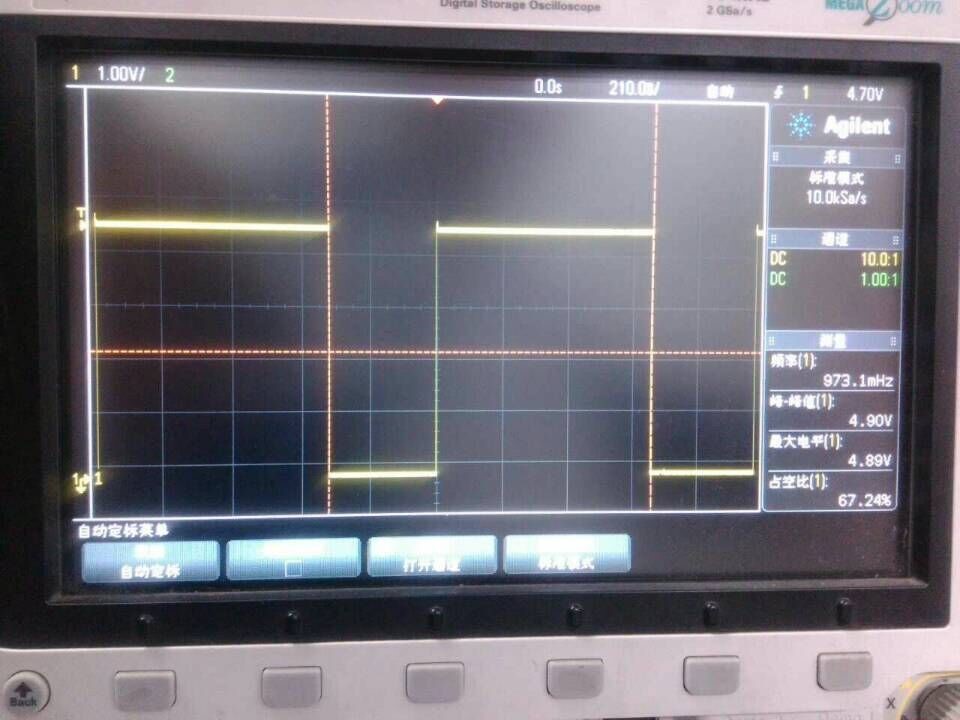

为了得到更集中、更小的光点,我把激光头也包了起来(像处理红外对管一样)。测试发现,这样的对射传感器反应很敏锐,指示灯可以跟随激光头照射与否(手动在接受头前晃动)快速亮灭。而且检测距离也比红外对管远得多(用面包板测试时,五米之外接受管OUT端仍输出5V。这其实是跟激光头信号强度有关,所以足够的光强和小锥角解决了对射不精确问题)。激光头的功率消耗也很低。另外也许可以让激光头发出方波信号给接收头,得到一些好玩的东西。<见图7,图8>

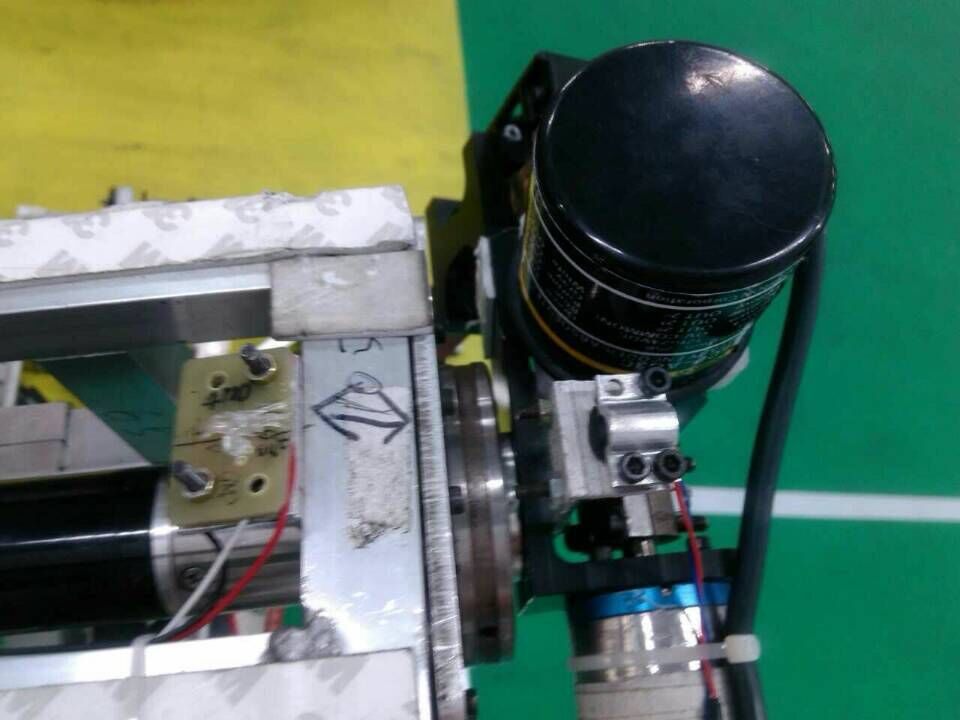

实际装车测试,给程序员的体验还是不错的,提高了转盘定位精度,分析见上。<实际装车见图9,图10>所以在底盘滑轨定位处也换成了这样的激光传感。因为很小,以装车也很方便。