从气缸驱动到光耦输入电路的设计

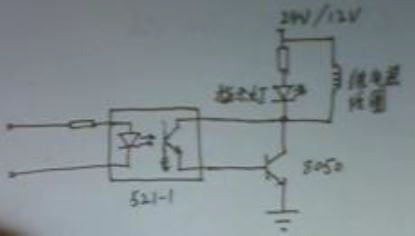

刚加入电路组时正式做的第一块板是气缸驱动,当时的驱动方式是:“光耦→三极管→MOS管→电磁阀”,体积比较大;考虑到今年要用到较多的气缸,于是想到简化电路以缩小板的体积,于是就有了“光耦→三极管→电磁阀”的想法。本着能减一个元件是一个元件的原则,以及电磁阀的工作电流并不是非常大,于是就有了这么一个版本:

经测试,嗯…发现是不能用的…= =!于是又有了这么一个版本:

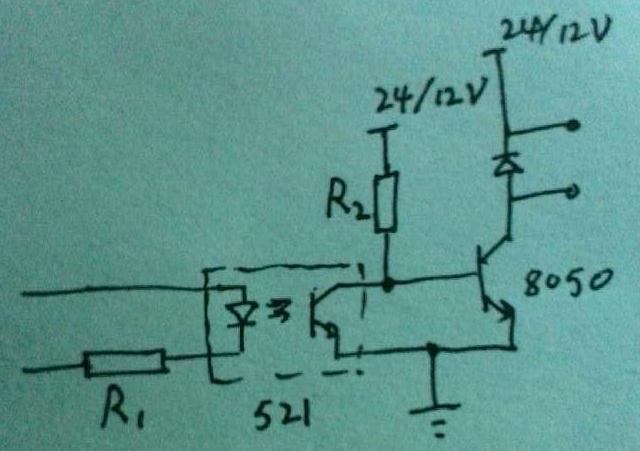

测试后发现光耦漏电流会影响工作,现象是:①上电之后,某些路指示灯会亮。②用手指接触光耦副边的两个管脚,导致指示灯亮。

原因分析:因为此时的工作电压较大(24V/12V),于是光耦的截止漏电流比较大,经过8050放大后,可能使指示灯发亮;用手指接触电路后,相当于在光耦副边并联一个大电阻,使得8050的基极电流增大,因此指示灯亮。

解决方案:在8050的be结并联一个电阻(1k),测试通过。

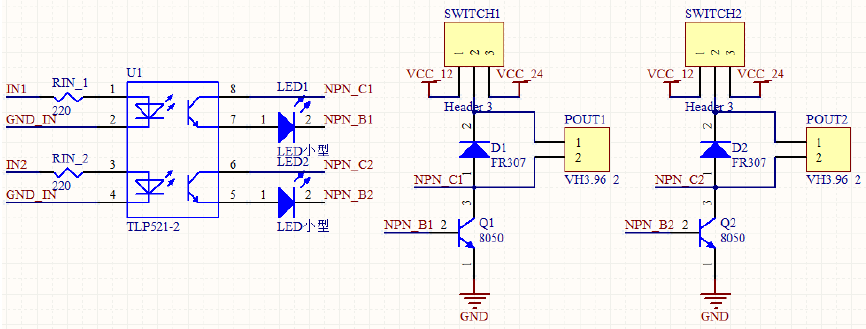

到此,回过头来想想,当初选用达林顿结构是为了减少元件数量,但是经过两次改动之后,元件数量并没有比原来的设计少很多,仅仅是少了MOSFET这一级。考虑到光耦漏电流的存在,以及元件数量,决定还是采用如下结构:

参数计算:

24V情况下:继电器工作电流为20-30mA,按30mA算;查询手册中8050的电流放大倍数为30-100,取最小值,于是基极电流至少为1mA;那么R2不大于24k,考虑到电源和电阻的误差,不妨取10k。为了使8050成功截止,光耦副边导通的情况下,允许通过的电流应该大于1mA,若521的饱和电流传输比按30%(手册中最小值)计算,那么源边电流至少为3.3mA;若驱动电压为3.3V,LED压降为1.1V,那么限流电阻R1应不大于660欧;考虑到误差等因素,可取330欧。

12V情况下:计算方法与以上类似。继电器电流150mA,得到R1不大于120欧,R2不大于2.4k。

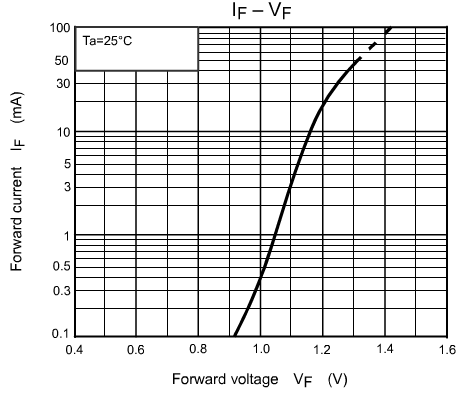

以上计算基于“最坏情况”,即饱和电流传输比和三极管电流放大倍数均取最小值,继电器工作电流取最大值。关于光耦LED的压降,参考TLP521手册中的表格:

注意到,在12V继电器工作情况下,光耦源边限流电阻的计算值是120欧,比较小;又注意到今年和去年,光耦经常损坏,经测试多为LED损坏,考虑如何为输入级加保护电路。于是查找各种资料,得到以下一些用法,罗列并逐一尝试分析。以下分析为网友观点结合个人见解,难免有误,欢迎指正。

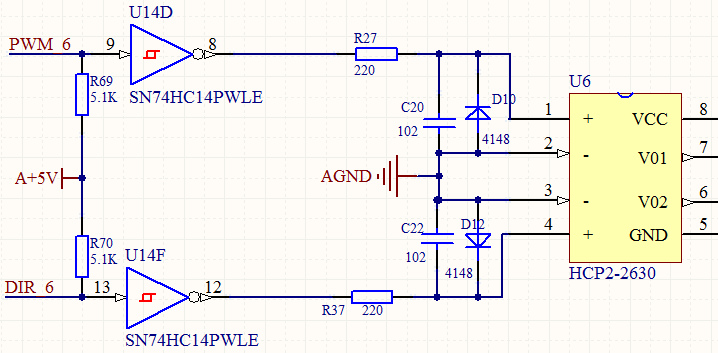

用法一,电科的PWM处理模块:

分析:在输入端并联一个1nF的电容和肖特基二极管1N4148。参考TLP521的datasheet,得知光耦LED的反向耐压只有5V,1N4148应该是用于钳制反向电压,防止出现反向电压尖峰将LED击穿。电容一定程度上会降低信号的反转速度,但也能起到一定的滤波作用。而且在上电瞬间,因为电容两端的电压不能突变,也避免了上电误触发。

用法二,铭朗电机驱动器:

在光耦的输入端反向并联一个1.5V的稳压二极管。

分析:若把稳压二极管视作普通二极管,那么作用和用法一是类似的;但是此时多出了一个正向电压钳制的作用。

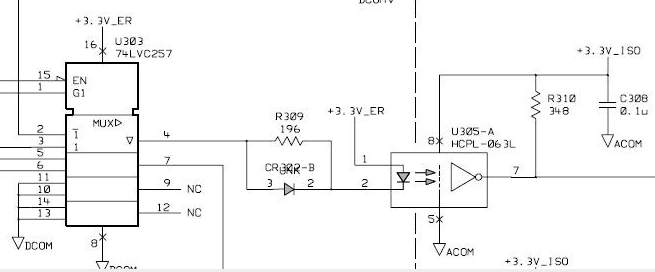

用法三,Agilent公司的某电路:

分析:根据TLP521的datasheet,在1MHz的情况下,LED的结电容为30pF,此处应用的是其他光耦,但也存在结电容。在电阻R309处并联一个二极管可以加速LED的关断。

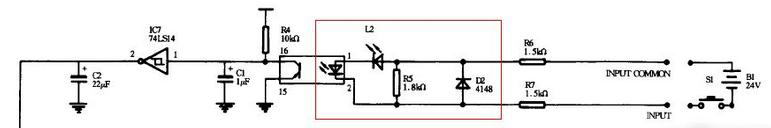

用法四,某网站帖子上的一个光耦用法:

分析:1N4148的作用已提及。外部LED起到指示灯的作用,并联的1.8k电阻是作为LED的结电容泄放通路,起到加速翻转的作用。另外,光耦输入端并联电阻可以在断电情况下作为静电泄放回路;且,在上电瞬间,若信号线处于高阻态,光耦LED状态可能受到噪声干扰,而并联电阻可以起到稳定电压的作用。

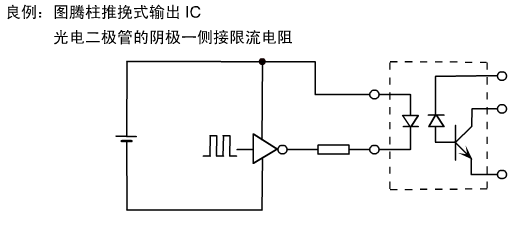

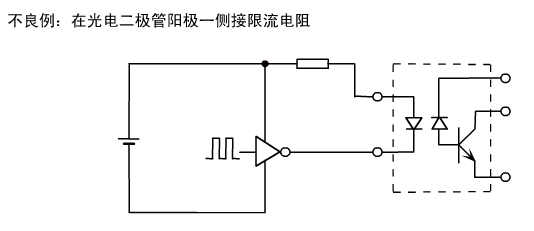

用法五,富士IPM应用中关于光耦的对比一:

分析:查询datasheet发现,光耦的两边是有一定的寄生电容的,主要体现在输入端LED的阴极和输出端三极管的射极之间;TLP521的寄生电容在1MHz的情况下是0.8pF。考虑到PCB线路的分布电容等,这个值可能有所增大。为了降低两边的噪声耦合,就要尽量降低源边LED阴极的$d_u/d_t$。以上两个图的区别正在于此。

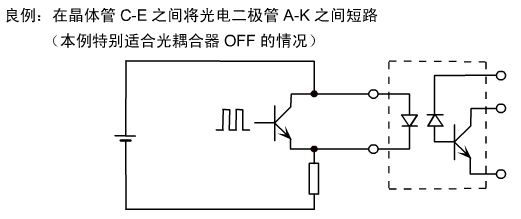

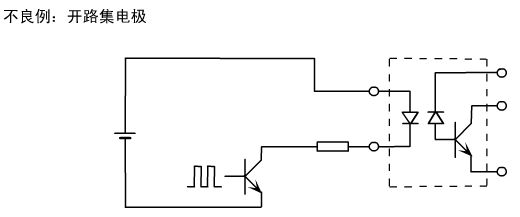

应用六,富士IPM应用中关于光耦的对比二:

分析:同样考虑寄生电容和分布电容,良例降低了限流电阻的$d_i/d_t$,从而降低了源边LED阴极的$d_u/d_t$。以上关于寄生电容的讨论,仅在高速应用下需要考虑,普通应用下影响很小。

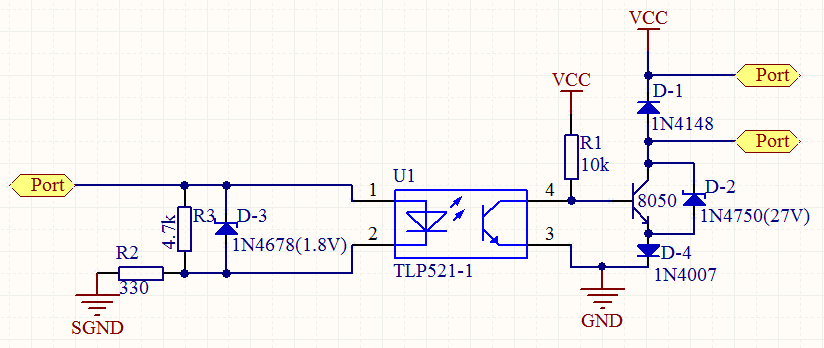

综合以上考虑,将气缸驱动改为这样:

其中,1N4007用于抬升8050的导通电压,1N4148为电磁阀的续流二极管,1N4750用于保护三极管8050。

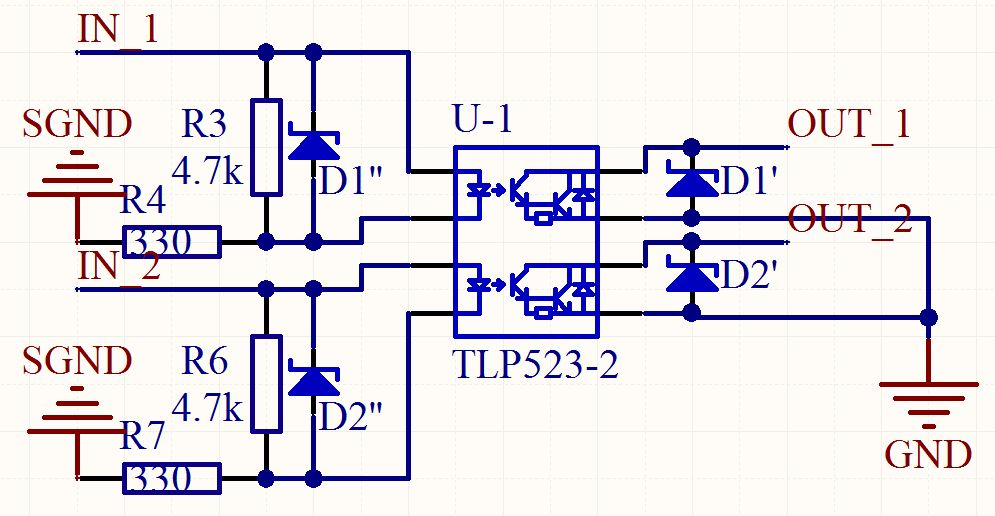

再后来,发现了达林顿输出的光耦TLP-523,于是驱动改成了这样: